Wenn wir eine elegante Smartwatch oder einen minimalistischen Fitness-Tracker betrachten, bewundern wir oft das glänzende Gehäuse, das brillante Display oder das weiche Armband. Doch das wahre Genie hinter der Fusion von Technologie und Mode bleibt unsichtbar. Es ist nicht die Software oder die äussere Schale, die ein Wearable revolutionär macht, sondern eine Komponente, die tief im Inneren verborgen liegt: die Leiterplatte (Printed Circuit Board, PCB).

Die landläufige Meinung reduziert die Leiterplatte auf eine rein technische Notwendigkeit – eine simple Trägerplatine für Chips und Widerstände. Diese Sichtweise verkennt jedoch ihre fundamentale Rolle. Die Wahrheit ist: Die Leiterplatte ist das primäre Designelement, das unsichtbare Skelett, das Form, Ergonomie und letztlich die gesamte Benutzererfahrung eines Wearables von Grund auf bestimmt. Die Entscheidung für das Platinenkonzept, oft in Zusammenarbeit mit einem spezialisierten Hersteller für doppelseitige Leiterplatten, ist der erste und wichtigste Schritt im Designprozess.

Die Anatomie eines Wearables in Kürze

- Design-Fundament: Die Form der Leiterplatte (rund, länglich, flexibel) legt die äussere Gestalt des Wearables fest, nicht umgekehrt.

- Tragekomfort: Material und Aufbau der Platine bestimmen entscheidend über Wärmeableitung und Biokompatibilität – Schlüsselfaktoren für den Komfort auf der Haut.

- Funktionale Eleganz: Flexible und starr-flexible Leiterplatten ermöglichen organische Formen, die Technologie nahtlos in Schmuck und Kleidung integrieren.

- Leistungsdichte: Fortschrittliches Leiterplattendesign schafft Platz für grössere Akkus und mehr Sensoren, ohne das Gerät klobiger zu machen.

Mehr als nur Technik: Die Leiterplatte als unsichtbares Design-Skelett

Man kann sich eine Leiterplatte wie das Schnittmuster eines Haute-Couture-Kleides oder das Fundament einer Skulptur vorstellen. Sie ist nicht nur funktional, sondern definiert die Silhouette, die Kontur und die Eleganz des fertigen Produkts. Ihre physischen Grenzen sind die Leinwand, auf der Ingenieure und Designer ihre Vision verwirklichen müssen. Eine gut durchdachte Leiterplatte ist somit der erste Schritt zu einem erfolgreichen Wearable.

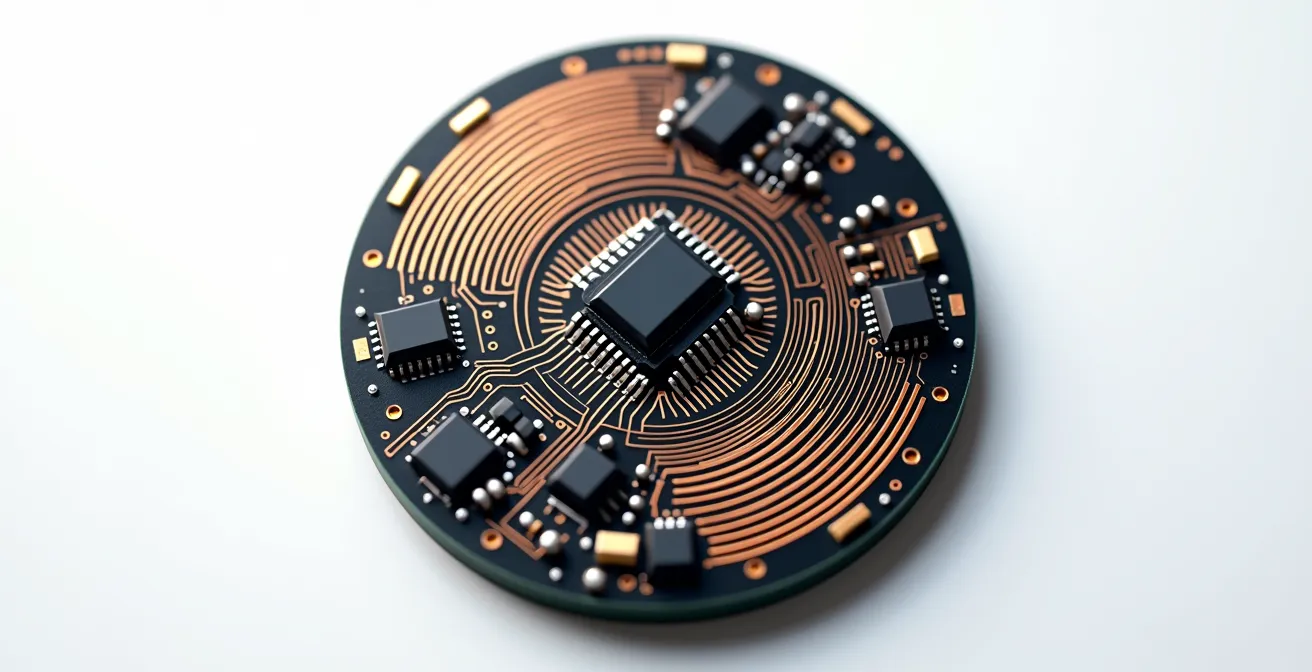

Die Gegenüberstellung ist einfach: Eine starre, kreisförmige Leiterplatte diktiert das klassische Design einer Smartwatch. Eine längliche, schmale Platine hingegen ermöglicht die schlanke Form eines dezenten Fitness-Armreifs. Das beweist, dass die Leiterplatte die erste, fundamentale Designentscheidung ist – noch bevor ein Designer das sichtbare Gehäuse entwirft. Die wachsende Bedeutung dieser Komponente spiegelt sich auch im Markt wider: Der globale Markt für flexible Leiterplatten wird 2024 auf 12,50 Milliarden USD geschätzt, was ihre zentrale Rolle in modernen Elektronikprodukten unterstreicht.

Die Form der Platine bestimmt also nicht nur die Ästhetik, sondern auch die Ergonomie. Jede Form bietet unterschiedliche Freiheiten und stellt die Designer vor spezifische Herausforderungen, wie die folgende Übersicht verdeutlicht.

| Leiterplattenform | Typisches Wearable | Design-Freiheit | Tragekomfort |

|---|---|---|---|

| Kreisförmig | Smartwatch | Klassisches Design, begrenzte Kreativität | Sehr hoch – natürliche Handgelenkform |

| Länglich-flach | Fitness-Tracker | Erhöhte Flexibilität möglich | Hoch – ergonomisches Armband-Design |

| Starr-flexibel | Smart Ring, Kleidungssensor | Maximale Kreativität, organische Formen | Optimal – passt sich Körperkonturen an |

Diese direkte Verbindung zwischen Platinenform und Endprodukt macht deutlich, warum Experten betonen, dass die Leiterplatte nicht nur eine Trägerstruktur, sondern das primäre Design-Element ist. Sie diktiert die möglichen Formen, die Funktionalität und letztlich die Benutzerfreundlichkeit des gesamten tragbaren Systems.

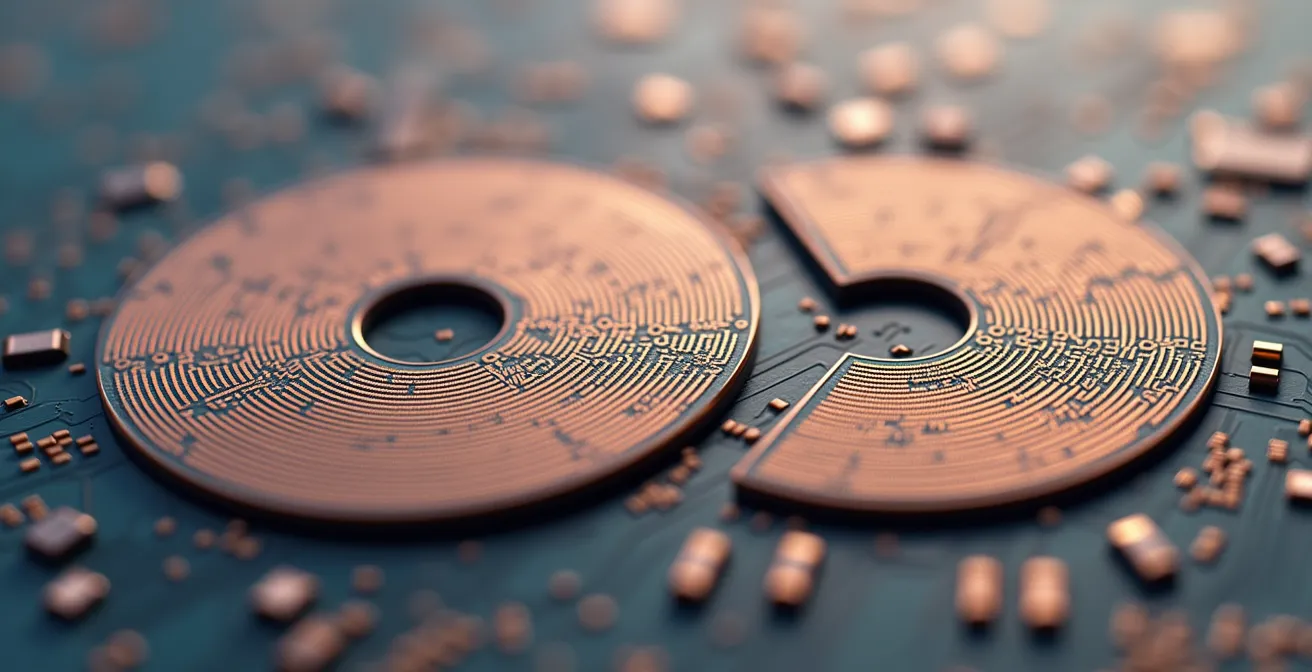

Wie flexible Platinen die Grenzen zwischen Schmuck und Gadget auflösen

Die wahre Revolution in der Wearable-Technologie begann mit der Einführung von flexiblen und starr-flexiblen Leiterplatten. Statt starrer, klobiger Platinen, die sperrige Gehäuse erfordern, ermöglichen diese Technologien fliessende, organische Formen, die sich dem menschlichen Körper anpassen. Die Grenzen zwischen einem technologischen Gadget und einem Schmuckstück verschwimmen.

Smarte Ringe, die komplexe Sensoren auf kleinstem Raum integrieren, sind nur durch kreisförmig gebogene, flexible Platinen denkbar. Ebenso ermöglichen sie in Kleidung eingenähte Sensoren, die sich mit dem Stoff bewegen, ohne zu stören oder zu brechen. Diese Entwicklung treibt einen schnell wachsenden Sektor an: Der Markt für dehnbare Elektronik wird mit einer jährlichen Wachstumsrate von über 25,2 % bis 2035 wachsen und völlig neue Anwendungsfelder erschliessen.

Was ist eine starr-flexible Leiterplatte?

Es ist eine hybride Platine, die starre Abschnitte (für Komponenten wie Prozessoren) mit dünnen, biegsamen Bereichen kombiniert. Dies ermöglicht dreidimensionale Designs, die sich perfekt an Körperkonturen anpassen, wie bei einem Smart Ring.

Eine hervorragende Analogie für starr-flexible Leiterplatten ist die Buchbindekunst. Die starren Teile (FR-4-Material) fungieren als Buchdeckel, die empfindliche Komponenten wie den Prozessor und den Akku sicher schützen. Die flexiblen Teile (Polyimid) wirken wie der Buchrücken, der die starren Seiten verbindet und es dem Ganzen erlaubt, sich zu biegen – beispielsweise um ein Handgelenk.

Diese technologische Meisterleistung kombiniert das Beste aus zwei Welten: die Stabilität starrer Platinen für komplexe Bauteile und die Anpassungsfähigkeit flexibler Schaltungen für Ergonomie und Langlebigkeit. Ein Entwicklungsteam, das einen fortschrittlichen Smart Ring entwarf, hat diese Erfahrung eindrücklich geschildert.

Die Rigid-Flex-PCB war entscheidend für die Miniaturisierung. Durch die Kombination starrer und flexibler Abschnitte konnten wir vier Funktechnologien (VLF, Bluetooth, UWB und NFC) in einem Durchmesser von unter 2 cm unterbringen, während der Ring sich an den Finger anpasst und Vibrationen sowie tägliche Reibung widerstehen kann. Ohne diese Technologie wäre ein so kompaktes und tragbares Design unmöglich gewesen.

– Entwicklerteam, Embevity

Das Tragegefühl entscheidet: Warum Material und Aufbau über Komfort bestimmen

Ein Wearable kann noch so intelligent sein – wenn es auf der Haut unangenehm ist, wird es nicht getragen. Hier kommt eine weitere, oft übersehene Funktion der Leiterplatte ins Spiel: der Tragekomfort. Eine exzellent designte Platine ist nicht nur klein, sondern auch ein Meister im Wärmemanagement. Sie sorgt dafür, dass die von den Prozessoren erzeugte Wärme effizient abgeleitet wird, damit das Gerät auch bei intensiver Nutzung nicht unangenehm heiss wird.

Besonders bei Geräten, die rund um die Uhr getragen werden, ist die Materialwahl für den direkten Hautkontakt entscheidend. Hier geht es um Biokompatibilität. Spezialisierte Materialien und Oberflächenbeschichtungen müssen sicherstellen, dass auch bei Schweiss und Bewegung keine Hautreizungen entstehen. Diese Fokussierung auf die User Experience ist ein entscheidender Faktor für den Erfolg auf dem Markt, auf dem allein in Deutschland 2024 etwa 5,84 Millionen Core Wearables (Smartwatches, Fitness-Tracker) abgesetzt wurden.

LCP-Materialien bieten chemische Beständigkeit gegen Schweiss und Körperflüssigkeiten, thermische Stabilität über breite Temperaturbereiche und hohe thermische Leitfähigkeit – alle kritischen Faktoren für Wearables, die rund um die Uhr direkt auf der Haut getragen werden.

– Materialwissenschaften für Wearable-Technologie, LCP-Film: Enabling 5G, Wearables and Aerospace Advances (2024)

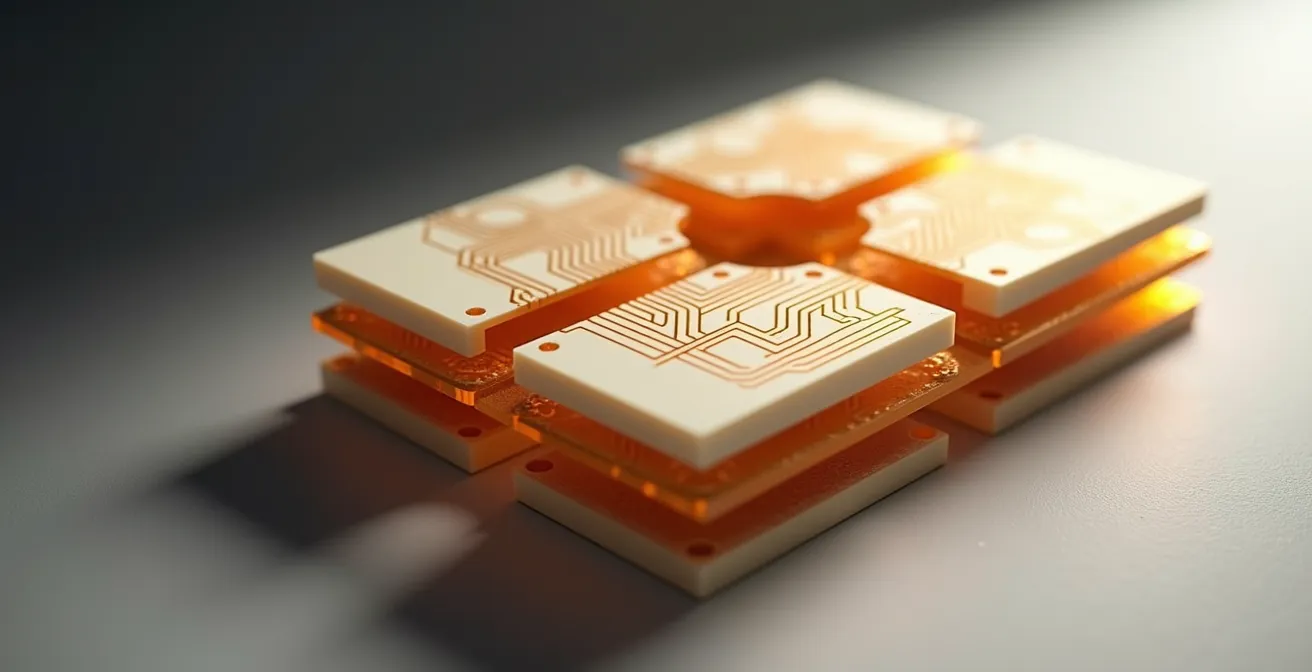

Die Auswahl des richtigen Substrats ist ein Balanceakt zwischen Flexibilität, Leistung und Sicherheit. Der Vergleich gängiger Materialien zeigt, wie gezielt für den jeweiligen Anwendungsfall optimiert wird.

| Material | Flexibilität | Biokompatibilität | Wärmeleitfähigkeit | Beständigkeit gegen Schweiss | Idealanwendung |

|---|---|---|---|---|---|

| Polyimid (PI) | Hochflexibel | Mit Beschichtung ja | 0,3 W/m·K (mittel) | Gut | Flexible Sensoren, Patches |

| LCP-Material | Bedingt flexibel | Hochgradig biokompatibel | 0,5+ W/m·K (gut) | Ausgezeichnet | Medizinische Wearables |

| FR-4 (hybrid) | Starr | Moderat (Beschichtung erforderlich) | 0,3 W/m·K (niedrig) | Moderat | Starre Komponenten, Hybrid-Designs |

Zuletzt ermöglicht fortschrittliches Leiterplattendesign wie HDI (High-Density Interconnect) eine extreme Miniaturisierung. Durch feinere Leiterbahnen und kleinere Verbindungen wird wertvoller Platz auf der Platine frei. Dieser Platz kann für einen grösseren Akku genutzt werden, was die Laufzeit verlängert, ohne das Gerät klobiger zu machen – ein direkter Gewinn für den Nutzer, der die Technologie hinter intelligenten Accessoires noch alltagstauglicher macht.

Die makroskopische Aufnahme einer Polyimid-Oberfläche offenbart die organische Textur, die für den Tragekomfort auf der Haut mitentscheidend ist. Jedes Detail im Material ist darauf ausgelegt, sanft und sicher zu sein.

Zusammenfassend

- Die Leiterplatte ist das unsichtbare Fundament, das die Form, Ergonomie und Ästhetik eines Wearables diktiert.

- Flexible und starr-flexible Platinen sind der Schlüssel zur Verschmelzung von Technologie mit Schmuck und Kleidung.

- Materialwahl und Wärmemanagement der Platine sind entscheidend für den Tragekomfort und die Sicherheit auf der Haut.

- Fortschrittliche Designs wie HDI ermöglichen kleinere Geräte mit längerer Akkulaufzeit und mehr Funktionen.

Die ‚Haute Couture‘ der Elektronik: Wo Ingenieurskunst auf Modedesign trifft

Spezialisierte Leiterplattenhersteller sind die „Ateliers“ oder „Stofflieferanten“ der Tech-Welt. Ihre Expertise in Materialwissenschaft, Miniaturisierung und Fertigung ist die unsichtbare Zutat, die ein gutes von einem exzellenten Wearable unterscheidet. Dieses Ökosystem wächst rasant; allein der Markt für mehrschichtige flexible Leiterplatten wird bis 2032 ein jährliches Wachstum von 9,7% verzeichnen.

Die besten Produkte entstehen dabei nicht durch eine einfache Übergabe von einer Abteilung zur nächsten. Sie sind das Ergebnis eines intensiven, kreativen Dialogs zwischen Produktdesignern und Platinen-Ingenieuren von der ersten Skizze an. Dieser enge Schulterschluss stellt sicher, dass das Design nicht nur schön, sondern auch herstellbar, funktional und langlebig ist.

Checkliste: Strategische Zusammenarbeit zwischen Designer und PCB-Ingenieur

- Schritt 1: Frühzeitige Einbindung – PCB-Ingenieur und Produktdesigner arbeiten gemeinsam an der initialen Konzeptphase, um Form, Grösse und Materialbedarf festzulegen.

- Schritt 2: Designregeln etablieren – Festlegung von Mindestplatzbedarf, thermischen Grenzwerten und Biegeanforderungen, bevor das Layout beginnt.

- Schritt 3: Designiterationen – Mehrere Prototypeningsphasen durchlaufen, um die optimale Balance zwischen Ästhetik, Funktionalität und Herstellbarkeit zu erreichen.

- Schritt 4: Herstellungsüberlegungen – Design for Manufacturing (DFM) Prüfungen durchführen, um Komplexität und Kosten zu optimieren ohne Funktionalität zu kompromittieren.

- Schritt 5: Dokumentation und Übergabe – Detaillierte Designdokumentationen, Stapeldiagramme und Prüfprotokolle an die Fertigung übergeben.

Ein Blick in die Zukunft zeigt, dass die Reise gerade erst begonnen hat. Neue Technologien wie transparente oder dehnbare Leiterplatten werden völlig neue Kategorien von „Smart Fashion“ ermöglichen, bei denen die Technologie unsichtbar und vollständig in die Kleidung integriert ist. Sie ist dann kein separates Gadget mehr, sondern ein intrinsischer Bestandteil des Designs, der neue Urbane Modetrends jetzt entdecken lässt, die heute noch wie Science-Fiction klingen.

Häufig gestellte Fragen zu Wearable-Technik

Warum ist die Leiterplatte wichtiger als das Gehäuse für das Design eines Wearables?

Weil die Leiterplatte die interne Form und Grösse vorgibt. Ein kleines, flexibles PCB ermöglicht ein schlankes, ergonomisches Gehäuse, während ein klobiges PCB das äussere Design einschränkt, egal wie stilvoll es ist. Die Platine ist das Fundament, das Gehäuse die Fassade.

Werden Wearables durch die Elektronik auf der Haut nicht heiss?

Hochwertige Wearable-Leiterplatten sind für ein effektives Wärmemanagement konzipiert. Durch spezielle Materialien und Layouts wird die Wärme abgeleitet, um einen unangenehmen Hitzestau auf der Haut zu verhindern und den Tragekomfort zu gewährleisten.

Was bedeutet Biokompatibilität bei Leiterplatten?

Biokompatibilität bedeutet, dass die Materialien, die in direktem Hautkontakt stehen, keine allergischen Reaktionen oder Reizungen hervorrufen. Bei Wearables werden oft spezielle Beschichtungen oder Materialien wie LCP verwendet, die gegen Schweiss und Körperflüssigkeiten beständig und für den Dauereinsatz sicher sind.